缶の履歴書

■リサイクル特性の向上

製缶工程における技術革新がもたらした新製品の開発

大気や水・土壌の汚染、地球の温暖化にともなう二酸化炭素の大量発生など、私たちの生活が便利で豊かなものになるとともに背負わなければならない負担も増大していった。

シリーズ第3回目となる最終回では、製缶技術に求められるリサイクル性と、環境への負荷をいかに減らすかという問題を考えながら、技術革新がもたらしたTULCの開発について紹介する。

製缶技術の歴史とリサイクル時代の幕開け

1897年、アメリカで「サニタリ缶」が誕生。近代製缶業の幕開けとなった。

日本には1913年(大正2年)にサニタリ缶の自動製缶機が輸入された。第二次世界大戦前、缶詰は輸出用と軍用に使用され、一般家庭への普及には至っていなかった。大戦後、徐々に庶民の生活に浸透するようになり、1950年代になると「オレンジジュース缶詰(1955/明治製菓)」が登場。缶入り飲料という新たな用途が生まれた。

1960年代、「コーヒー飲料缶詰」の登場と、レジャーブームによるアウトドアでの需要が増大。1970年代に入ると、それまでガラスビンが主流だったビールや炭酸飲料の缶入り製品が市場を拡大していった。それに伴って生産量を増大したのが、容器の強度を内圧で保持するDI缶(Drawn and wall Ironing can)である。

1971年、日本でもアルミ製のDI缶の生産がスタートするが、鉄鋼業界はそれに対抗して、1973年、世界で初めて鉄でDI缶を製造することに成功した(大和製罐/新日鉄)。

そして現在、鉄のリサイクル性があらためて注目される時代となった。

17世紀には、すでに再利用が始められていた鉄。環境への負荷を軽減でき、現代の生活に合った鉄の再利用を実現するために、革新的な技術の開発が求められる時代になったのだ。

環境保全と経済性を追求して開発されたTULC缶

缶製品に限らず、リサイクル性をいかに高めるかが問われている容器類。そこで開発されたのが、便利さはそのまま残し、環境にも配慮した金属容器TULC(タルク/Toyo Ultimate Can)である(東洋製罐/写真)。

缶製品に限らず、リサイクル性をいかに高めるかが問われている容器類。そこで開発されたのが、便利さはそのまま残し、環境にも配慮した金属容器TULC(タルク/Toyo Ultimate Can)である(東洋製罐/写真)。

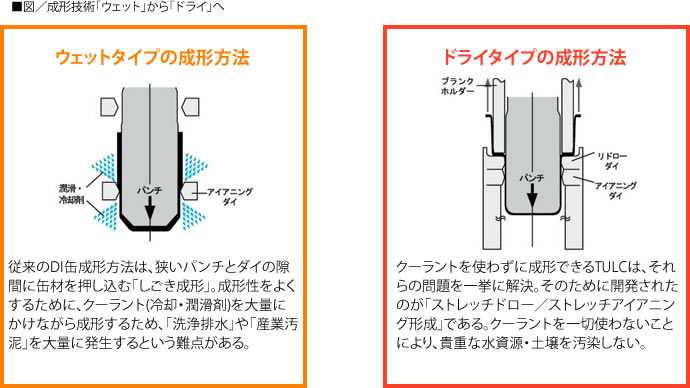

従来のDI缶は、成形工程で缶に大量のクーラント(冷却・潤滑剤)をかけながら加工する。そのため、加工後これを洗い流すために大量の水が必要となる。その量は1ラインで毎月約9,000m3、一般家庭の浴槽の2万倍にもなる。

ところがTULCの成形法・ストレッチドロー/ストレッチアイアニング法はクーラントが不要なドライフォーミングであるため、一滴の水も使わず、水を汚染することもないのだ。

さらに、TULCは内外面にポリエステルフィルムをラミネートしているため、製缶後の塗装・焼付けが不要。その結果、地球温暖化の原因であるといわれている二酸化炭素の排出量を、従来のDI缶製缶時の1/3以下に抑えることが可能になった (※図/成形技術「ウエット」から「ドライ」へ)。

■産業廃棄物の軽減。 高まるリサイクル性への期待

DI缶洗浄工程で発生する排水は、汚れを取り除いた上で自然に返さなければならない。水を浄化する際、脱水ケーキとよばれる固形廃棄物が発生する。DI缶製造ラインで発生する固形廃棄物は、月々約40t、ドラム缶にして200本にもなる。

これに対してTULCではわずか120kg、水性の外面仕上げニスの廃塗料だけで、ドラム缶2/3足らずに抑えることができる。

また、TULCの素材TFS(ティンフリースチール)は、その名の通り、錫メッキをしない鋼板である。鋼板中に金属錫がある程度以上混入すると、機械的特性などの品質が低下するため、これまでの錫メッキ鋼板(ブリキ)のリサイクル時には、錫の混入率の細かな調整が必要だった。錫の混じらないTULCは、そのまま良質の再生鋼材に生まれ変わる。

スチール缶のリサイクル率は年々高まっているが、再生資源の品質面からもTULCに期待できるものは大きいといえる。

参考資料/東洋製罐(株)社内資料ほか