缶の履歴書

■ デザインへの挑戦(1)

ー金属に直接印刷する技術の歴史と現在

食料缶の金属印刷の夜明け

缶詰は、日本では明治時代に登場し、さけやみかんなど、主に食料缶用途として発展してきた。当初その内容物の表示は、無地のブリキに紙ラベルを直接貼っていた。金属印刷が日本で初めて取り入れられたのは、1900年に小島長蔵がドイツから輸入した小型平台印刷機によるものだったが、当時は主に玩具や王冠、歯磨き粉用缶の印刷だった。その後、缶は防湿性に優れていることからまずお茶の保存用として、特に手作りの伝統工芸品ともいうべき茶缶が登場し、1907年森永製菓のポケットキャラメル10粒入り印刷缶の登場など洋菓子工業の発展も金属印刷技術に影響を与えた。食料缶の金属印刷は、高温蒸気殺菌に耐え、安全性、耐光性、加工性をクリアする1950年以降まで科学技術の進歩を待つことになる。

食料缶において、金属への塗装技術は、外面より缶内部の内面塗装が先であった。1903年、米国でチェリーやいちごの退色を防ぐために内面塗装が開始され、1922年にコーンの黒変防止として酸化亜鉛微粒子を添加した塗料が開発された。日本でも1925年から採用されている。外面塗装および印刷は、インキや仕上げニスの性能が向上したことにより、1955年頃から急速に増えた。また、飲料缶の販売はこの時期からで、果実ジュースなどの缶飲料が登場するようになった。

食料缶において、金属への塗装技術は、外面より缶内部の内面塗装が先であった。1903年、米国でチェリーやいちごの退色を防ぐために内面塗装が開始され、1922年にコーンの黒変防止として酸化亜鉛微粒子を添加した塗料が開発された。日本でも1925年から採用されている。外面塗装および印刷は、インキや仕上げニスの性能が向上したことにより、1955年頃から急速に増えた。また、飲料缶の販売はこの時期からで、果実ジュースなどの缶飲料が登場するようになった。

食料缶や飲料缶の内面塗装の塗料について、日本ではFDA(注1)と食品衛生法の基準をクリアしたもの以外、使用が禁止されている。同様に、外面塗装用の塗料、インキも食品衛生法の基準をクリアしたもののみ使用し、安全性が第一に考慮されている。

■注1/FDA 米国の食品医薬品局(Food and Drug Administration)。食物、薬剤、医療器具、化粧品などの種々の産物を審査し、市販の認可を行う。

缶の構造別に異なる印刷技術 <3ピース缶、2ピース缶、DR缶>

なぜ、金属の鏡面にインキが乗るのだろうか。もともと金属はインキが乗りにくいため、印刷下地として密着性を高める有機化合物に下地(ベースコート)を塗装することで、インキを乗りやすくしている。女性がお化粧でファンデーションの前に下地を塗るのと同じだ。それでは、飲料缶への印刷がどのように行われているか、缶の構造別にご紹介する。

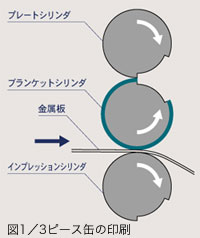

まず、3ピース缶(胴、蓋、底の3つからなる)は、オフセット方式(注2)でシート状の金属板に印刷するシート印刷だ(図1)。下地を塗装、乾燥後、1色ずつ印刷機でインキを刷り、約150~200℃に設定されたトンネル型の熱風オーブンで乾燥し、かためる。例えば8色印刷なら8回刷り重ねが行われ、その後、印刷面の保護や加工性、搬送性を良くするために仕上げニスを塗装する。印刷の効率化のため、最近では熱硬化性インキに代わってUVインキ(注3)とUV照射装置によってオーブンを通さずに一度に何度も刷り重ねられる

まず、3ピース缶(胴、蓋、底の3つからなる)は、オフセット方式(注2)でシート状の金属板に印刷するシート印刷だ(図1)。下地を塗装、乾燥後、1色ずつ印刷機でインキを刷り、約150~200℃に設定されたトンネル型の熱風オーブンで乾燥し、かためる。例えば8色印刷なら8回刷り重ねが行われ、その後、印刷面の保護や加工性、搬送性を良くするために仕上げニスを塗装する。印刷の効率化のため、最近では熱硬化性インキに代わってUVインキ(注3)とUV照射装置によってオーブンを通さずに一度に何度も刷り重ねられる

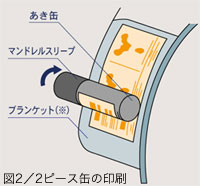

2ピース缶(胴底と蓋の2つの部品からなる)は、成形後に印刷されるため、曲面印刷機で缶胴に印刷される(図2)。これは、成形から製品仕上がりまで一貫した自動ラインの中に塗装・印刷工程も含まれている。必要に応じて下地を塗装した後、オフセット方式で感光性樹脂凸版上の各色のインキをブランケット(図2中※)上に乗せるが、1色ずつではなく一度にすべての色を印刷し、仕上げニスを塗る。毎分1,000~2,000缶の高速印刷が行われるが、シート印刷のように1色ずつ乾かさないため、インキが重ならないよう各色間に少し距離をとる必要があり、3ピース缶のような複雑な印刷ができなかった。しかし最近では、後述する水なし平版印刷やグラビア印刷を施したPETフィルムをラミネートするといった新たな印刷技術が登場し、遜色ない印刷効果が可能となっている。

2ピース缶(胴底と蓋の2つの部品からなる)は、成形後に印刷されるため、曲面印刷機で缶胴に印刷される(図2)。これは、成形から製品仕上がりまで一貫した自動ラインの中に塗装・印刷工程も含まれている。必要に応じて下地を塗装した後、オフセット方式で感光性樹脂凸版上の各色のインキをブランケット(図2中※)上に乗せるが、1色ずつではなく一度にすべての色を印刷し、仕上げニスを塗る。毎分1,000~2,000缶の高速印刷が行われるが、シート印刷のように1色ずつ乾かさないため、インキが重ならないよう各色間に少し距離をとる必要があり、3ピース缶のような複雑な印刷ができなかった。しかし最近では、後述する水なし平版印刷やグラビア印刷を施したPETフィルムをラミネートするといった新たな印刷技術が登場し、遜色ない印刷効果が可能となっている。

ユニークなものとしては、ツナ缶などに使用されるDR缶のディストーション印刷がある。DR缶は、シートに印刷してから立体成形するため、コンピュータであらかじめひずみを計算してデザインする(写真1)。

ユニークなものとしては、ツナ缶などに使用されるDR缶のディストーション印刷がある。DR缶は、シートに印刷してから立体成形するため、コンピュータであらかじめひずみを計算してデザインする(写真1)。

■注2/オフセット方式:刷版から表面が柔らかいゴム層と布層から成るブランケットに文字や画像を転写し、印刷する方式

■注3/UVインキ:Ultraviolet(紫外線)照射で乾燥するインキ

デザインの差別化に応える印刷技術の進化

最近は、マーケティング上、飲料個々のブランドの差別化がデザインでも一層求められる傾向にある。そうしたニーズに応えるため、新たな印刷技術が開発されている。

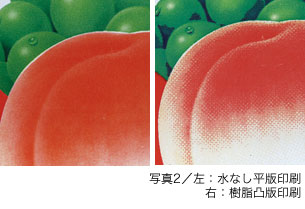

3ピース缶のシート印刷は、何度も印刷・乾燥工程を経るため、生産性が2ピース缶より低かった。また、2ピース缶は色の重ねが出来ないことから、3ピース缶ほど印刷精度が及ばなかった。その双方の問題をクリアする技術としてグラビア印刷したPETフィルムを缶にラミネートする技術がある。フィルム上に凹版のグラビア印刷を施し、缶胴にフィルムを貼る方式で、濃度が出て鮮明な写真調の印刷表現ができる。また、2ピース缶については、水なし平版印刷(注4)によって、スクリーン線数が従来の120線から250線まであげられるようになり、より緻密なデザインが可能となっている(写真2)。

また、印刷技術に加え、特殊インキやスチールの板材によってもさまざまな質感を表現できる。特殊インキの一例として、インキの中の発泡剤と呼ばれるマイクロカプセルが熱効果で膨張する発泡インキは、凹凸感が再現できる。また鏡面のような光沢を出すBE(エクストラブライト)材、逆に製鉄所の圧延ラインで1000分の5ミリ単位の細かな凹凸模様をつけ日本特有の美術工芸品の梨子地(なしじ・注5)のような質感を演出する板材など、板材自体でデザインに寄与するものもある。

また、印刷技術に加え、特殊インキやスチールの板材によってもさまざまな質感を表現できる。特殊インキの一例として、インキの中の発泡剤と呼ばれるマイクロカプセルが熱効果で膨張する発泡インキは、凹凸感が再現できる。また鏡面のような光沢を出すBE(エクストラブライト)材、逆に製鉄所の圧延ラインで1000分の5ミリ単位の細かな凹凸模様をつけ日本特有の美術工芸品の梨子地(なしじ・注5)のような質感を演出する板材など、板材自体でデザインに寄与するものもある。

さらに最近の傾向として、高度なデザインと工程の効率化・環境配慮を共存させた技術が確立されてきた。缶の内外面にポリエステルフィルムをラミネートした缶は、成形過程の水使用量削減やベースコート塗装を不要とし、省エネルギー効果に加え、陶器のような質感を表現することもできる。

かつての同じ形のものを大量に生産する方式から、現在は外観の差別化要求が高まってきており、印刷技術はもちろんのこと、形も含むトータルデザインによる個性の表現が求められている。

■注4/水なし平版印刷:平版印刷は、油性のインキを付着させる親油性の画像部と水を保つ親水性の非画像部が同一版面上にあり、版全体に水をつけると水と油の反発作用で画像部のみにインキがついて印刷できる。水なし平版は、水を使わずシリコンを用いたもの。

■注5/梨子地(なしじ):蒔絵の一種。金銀粉をまきちらし、漆を塗って梨の実の表面にとぎだしたもの。

ラミネートスチール缶で陶器の質感を表現

「冬にじっくり飲むような深い味わいのビールを表現するために陶器のビアマグを意識して底の白いスチール缶を選びました(350ml缶)。サッポロビール発祥の地、開拓使麦酒醸造所を題材に当社の原点に帰る意味をこめています。完成度の高いデザインでとても気に入っています」

「冬にじっくり飲むような深い味わいのビールを表現するために陶器のビアマグを意識して底の白いスチール缶を選びました(350ml缶)。サッポロビール発祥の地、開拓使麦酒醸造所を題材に当社の原点に帰る意味をこめています。完成度の高いデザインでとても気に入っています」

「冬物語の色彩的な特徴である青と白をキーワードとし、特殊な加工無しに、白磁のようにぬくもりのある質感を表現できるTULCを使用したデザインを提案しました。ご好評を頂き、2年連続でサッポロビールさんの工場、ファクトリーをイラスト化しています。今後もスチール缶の可能性を拡げるデザインを提案していきます」

「冬物語の色彩的な特徴である青と白をキーワードとし、特殊な加工無しに、白磁のようにぬくもりのある質感を表現できるTULCを使用したデザインを提案しました。ご好評を頂き、2年連続でサッポロビールさんの工場、ファクトリーをイラスト化しています。今後もスチール缶の可能性を拡げるデザインを提案していきます」

生産本部 SCM部 デコレーションサポート課長 小倉昭雄さん

営業本部 マーケティング部 金属容器・食缶開発担当課長 金澤直樹さん

営業本部 マーケティング部 デザイン担当 野村岳さん

参考資料:「飲料缶の印刷技術~『印刷雑誌』2003年11月・12月より抜粋~」