缶の履歴書

■材料技術の挑戦(2)

ー丈夫なスチール缶は“クリーンで柔らかい鉄”から生まれる

「材料技術の挑戦(2)」では、この鉄をさらに薄くて強く、そして成形性に富む缶用原板へ高めるための技術をご紹介する。そのキーワードは「介在物のないクリーンな鉄」「柔らかい鉄」だ。

クリーンだから薄くしても強い鉄ができる

缶となる素材を製鉄所で製造するとき、薄くした原板の中に鋼(はがね)の成分が酸化してできたアルミナなどの非金属(介在物)、特に大型の物質が存在すると、成形の際、曲線部の割れや側壁の破れなどを起こしてしまう。ただし大型と言っても、直径10~100μm(100μは10分の1mm)といったほとんど肉眼では見えない微小なものだ。薄くても強い原板をつくるためには、こうした介在物の絶対量を減らし、細粒にする必要がある。例えば粘土を薄く伸ばすとき、中に小石があるとその部分から崩れてしまう。少々極言ではあるが原理はそれと同じだ。鉄は力を加えると伸びるが介在物である非金属物質は伸びないのである。特にDI缶などの2ピース缶では、1枚の板をコップの形に伸ばして変形させる過酷な絞り

こうしたニーズに対応する鋼種が、脱酸剤を使って介在物発生の元凶となる酸化を防ぎ、内部の性質を均一化したキルド鋼(Killed Steel)である。その優れた性質から、缶用材料としてすでに定着している。そして、鋼種の選定とともに重要な役割を担っているのが「連続鋳造法」だ。連続鋳造とは、製鋼炉で生まれた溶鋼から鋼塊をつくらず、直接さまざまな鋼片を連続的につくる方法。品質的な偏りが少なく均一性に富んだ鋼ができる。溶鋼を鋳型(モールド)に注ぎ、温度調整しながら周辺が固まってきた鋼を鋳型の底から帯のように連続的に引き出す。そして内部まで完全に固まったところで切断し、半製品であるスラブやビレットにする仕組みである。

キルド鋼の連続鋳造材がスチール缶に適用されたのは、1972年のDI缶の登場からだ。連続鋳造によってつくられたキルド鋼は、冷却速度が速いことから介在物が細粒化しやすいなどの利点を持っている。

薄さへの挑戦が介在物を減らす技術を生む

1972年の製造開始時に0.34mmだったDI缶の板厚は、さらなる軽量化ニーズによって現在では0.2mm未満にまで薄手化されている。当然ながら介在物清浄性にも高いレベルが求められる。その意味で、限りない薄手化要求が介在物除去の関連技術を発展させたとも言える。連続鋳造による原板製造の開始以来、その技術として鋼中の介在物低減に寄与する多くの鋳造関連技術が誕生した。

1972年の製造開始時に0.34mmだったDI缶の板厚は、さらなる軽量化ニーズによって現在では0.2mm未満にまで薄手化されている。当然ながら介在物清浄性にも高いレベルが求められる。その意味で、限りない薄手化要求が介在物除去の関連技術を発展させたとも言える。連続鋳造による原板製造の開始以来、その技術として鋼中の介在物低減に寄与する多くの鋳造関連技術が誕生した。

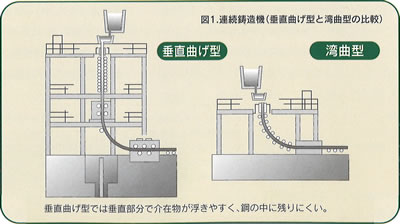

最も代表的なエポックメイクは、従来の湾曲型鋳造機から垂直曲げ型鋳造機への変更だろう。介在物を除去するためには、溶鋼が固まる前に鋼中の介在物を浮かせる必要がある。そのためには、鋳型の底から出てくる溶鋼がまっすぐ下に降りていくことが望ましい。曲がって斜めに下りていくと上に浮こうとする介在物が側壁で止まって固まってしまうからだ。垂直であれば、浮上する介在物が鋳型の湯面にまで戻り、ラインに流されていく鋼の中に残りにくいのである(図1参照)。

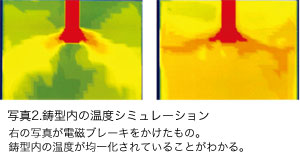

しかし、介在物を浮かせやすい形の鋳造機に変更しただけでは介在物は除去できない。自然の状態では、鋳込まれた鋼が分速1.0~1.5mで下へ流れる中で介在物は分速1m以下でしか浮上せず、そのまま固まってしまうからだ。そこで、介在物を浮きやすくするさまざまな周辺技術が開発された。例えば電磁ブレーキ。精錬された溶鋼が鋳型にお湯のように注がれるときに激しい攪拌を抑え、鋳型の底から静かに溶鋼を出していくための技術だ(写真2参照)。一方、それとは逆にリニアモーターを使って介在物が偏らないようにする攪拌技術も開発されている。鋳造プロセスは、こうした先端分野である電磁気の活用をはじめ、湯面変動制御、プラズマを使った温度調整など、その周辺技術の集積によって成り立っている。鉄鋼業が培ってきた鍛冶金の基盤技術と、電磁力・プラズマといったハイテク技術が融合することによって、介在物の少ないクリーンな鉄がつくられているのである。

しかし、介在物を浮かせやすい形の鋳造機に変更しただけでは介在物は除去できない。自然の状態では、鋳込まれた鋼が分速1.0~1.5mで下へ流れる中で介在物は分速1m以下でしか浮上せず、そのまま固まってしまうからだ。そこで、介在物を浮きやすくするさまざまな周辺技術が開発された。例えば電磁ブレーキ。精錬された溶鋼が鋳型にお湯のように注がれるときに激しい攪拌を抑え、鋳型の底から静かに溶鋼を出していくための技術だ(写真2参照)。一方、それとは逆にリニアモーターを使って介在物が偏らないようにする攪拌技術も開発されている。鋳造プロセスは、こうした先端分野である電磁気の活用をはじめ、湯面変動制御、プラズマを使った温度調整など、その周辺技術の集積によって成り立っている。鉄鋼業が培ってきた鍛冶金の基盤技術と、電磁力・プラズマといったハイテク技術が融合することによって、介在物の少ないクリーンな鉄がつくられているのである。

こうしてスチール缶用の材料は、さまざまな技術革新を経て介在物に対する性能要求をクリアし、その適用範囲を急速に広げていった。ちなみに1985年頃にはスチール缶原板の連続鋳造化率は100%になった。一方、1992年には環境問題を背景として、塗装を使わずポリエステル樹脂フィルムを原板両面にラミネートした缶が登場したが、そこでも優れた介在物清浄度を実現している。

品質・生産性を高めながら柔らかい鉄をつくる

もう一つ、厳しい加工成形を要するDI缶などの原板として欠かせない性能が「柔らかさ」。柔らかいことで原板がさまざまな形のスチール缶として変身することができるのである(写真3参照)。そのカギを握る技術が「軟質連続焼鈍」だ。焼鈍とは、製品を所定の厚みに圧縮して伸ばす圧延工程によって必要以上に硬くなってしまった鋼板を、加熱・冷却することによって加工成形しやすい柔らかい鉄にする工程である。加熱・冷却の温度や時間をコントロールすることによって鋼板の特性を変えることができる。

1加熱・保持・冷却工程が一体化した連続焼鈍ラインは、従来の3~5段重ねた原板に箱型のカバーをかぶせて加熱する箱型焼鈍(バッチ焼鈍)よりも、品質・歩留共に良好な製品を製造しやすいということから、1940年頃アメリカで生まれ、日本には1960年代に導入された。圧延された薄い材料を高速で連続的・安定的に高温炉の中を通して加熱・冷却するもので、均一な品質と形状、耐食性に優れた原板をつくることができる。また、自動車の通常走行の速度と同じ分速800~1,000m(時速48km~60km)の通板スピードによって、従来3~5日かかっていた焼鈍時間を、1.5~3分にまで短縮して生産性の向上をもたらした。

1加熱・保持・冷却工程が一体化した連続焼鈍ラインは、従来の3~5段重ねた原板に箱型のカバーをかぶせて加熱する箱型焼鈍(バッチ焼鈍)よりも、品質・歩留共に良好な製品を製造しやすいということから、1940年頃アメリカで生まれ、日本には1960年代に導入された。圧延された薄い材料を高速で連続的・安定的に高温炉の中を通して加熱・冷却するもので、均一な品質と形状、耐食性に優れた原板をつくることができる。また、自動車の通常走行の速度と同じ分速800~1,000m(時速48km~60km)の通板スピードによって、従来3~5日かかっていた焼鈍時間を、1.5~3分にまで短縮して生産性の向上をもたらした。

しかし、加熱した鋼板を急速に冷却すると、炭素の多くが鋼中に残り硬くなってしまう。連続焼鈍は急速に加熱・冷却できることによるメリットがある反面、鋼材の軟質化が難しいのである。そこで急冷後、温度を300~500℃に一時維持して、鋼に溶け込んだ炭素を固めて取り出すことによって軟質化を図る技術が考案された。例えば、火鉢で焼けた鉄棒を水で急に冷やすと硬くなるが、常温でゆっくり冷ます(焼きなまし)と柔らかい材質になる。それと原理は同じだ。こうして、1980年代には連続焼鈍においてDI缶や変形缶に適した強くて薄く、柔らかくて加工しやすい缶用原板の製造を可能にする「軟質連続焼鈍」が実用化されたのである。1982年に新日鉄が稼働させた「ブリキC.A.P.L.」はその一例だ。

軽くて強いスチール缶。消費者が日頃意識することもないその機能を達成した背景には、リニアモーターなどを駆使した高度な連続鋳造と精錬技術による介在物の極少化と、高効率・高品質の連続焼鈍材の特長を活かしつつ軟質材製造を実現するといった、鉄鋼業のたゆみない努力と挑戦の歴史がある。