変幻自在に性質を変える”鋼”の魅力と可能性

幅広い強度範囲で社会を支える鉄鋼製品

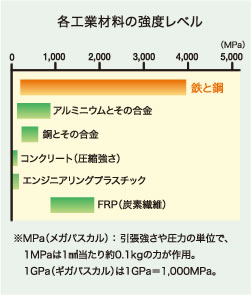

スチール缶や自動車、建築物などの材料として多彩な性質を持つ鉄鋼製品(鉄-炭素の合金)の強度などの特性を決めるのは、炭素を中心とした「鋼成分の調整」と「熱処理」だ。この2つを組み合わせ、炭素量や高温に熱した状態からの冷却速度を変えることで金属組織※の状態を変化させ、強度や靭性(粘り)をはじめとする他の金属には真似できない多彩な特性を生み出している。

スチール缶や自動車、建築物などの材料として多彩な性質を持つ鉄鋼製品(鉄-炭素の合金)の強度などの特性を決めるのは、炭素を中心とした「鋼成分の調整」と「熱処理」だ。この2つを組み合わせ、炭素量や高温に熱した状態からの冷却速度を変えることで金属組織※の状態を変化させ、強度や靭性(粘り)をはじめとする他の金属には真似できない多彩な特性を生み出している。

例えば、高温の鋼を急冷すると、鉄原子より小さい炭素原子は、収縮する鉄原子の間から拡散する暇もなく鉄結晶の隙間に閉じ込められ(固溶)、硬い材質になる。これは高温の鋼を水で冷却し(焼き入れ)、強度を高める日本刀づくりの原理と同じだ。

また、約1,600℃の高温で溶かして炭素量などの成分調整や不純物を除去することで、再び何にでも生まれ変わる100%マテリアルリサイクルが可能である。工業製品化するとき、要求特性確保のための添加元素量がアルミの約100分の1程度ですむこともリサイクル性の高さにつながっている。

強くて柔らかい鉄―スチール缶材料開発の挑戦

極薄の材料を使用するスチール缶では、原板の中に鋼成分が酸化してできたアルミナなどの介在物(直径10~100ミクロンの肉眼では見えない小さな物質)が混入していると、缶の成形時に曲線部や缶壁部での割れなどの成形不良が発生する。鋼は力を加えると伸びやすいのに対して、介在物である非金属物質は伸びにくいからだ。

極薄の材料を使用するスチール缶では、原板の中に鋼成分が酸化してできたアルミナなどの介在物(直径10~100ミクロンの肉眼では見えない小さな物質)が混入していると、缶の成形時に曲線部や缶壁部での割れなどの成形不良が発生する。鋼は力を加えると伸びやすいのに対して、介在物である非金属物質は伸びにくいからだ。

鉄鋼業界ではその対策として、脱酸剤を使って介在物の発生原因となる酸化を防ぎ、内部の性質を均一化したクリーンな材料(キルド鋼)を開発した。また、現在は不純物を除去する精錬技術の進歩により、介在物量のレベルも数PPM※まで低減されている。

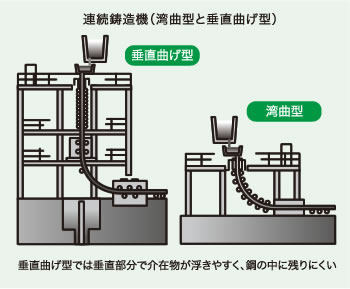

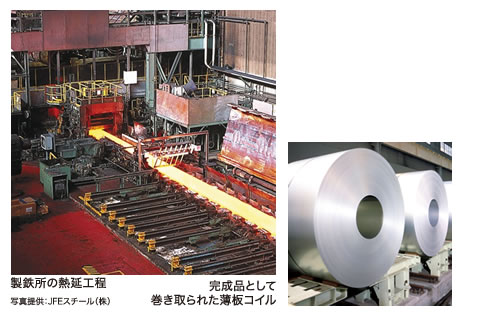

製鉄プロセス技術においては、連続鋳造法と周辺技術の進化が大きな役割を果たした。従来の溶鋼を鋳型に流し込み鋼塊をつくるリムド法から、溶鋼から直接さまざまな鋼片(半製品)を連続的につくる方法(連続鋳造法)が開発された。連続鋳造法は、溶鋼を鋳型(モールド)に注ぎ、鋳型の底から帯のように連続的に引き出し、内部まで完全に固まってところで切断して圧延前の半製品をつくる方法である。

従来の「湾曲型連続鋳造機(斜めの形状)」は、溶鋼中の介在物が十分に浮上せず、溶鋼側壁にトラップされるといった課題があったが、その後登場した「垂直曲げ型連続鋳造機」では、介在物の浮上性が改善され溶鋼側壁にトラップされることがなくなり、介在物の混入量も大幅に減少した。さらに下工程では、板を薄くする圧延作業で硬くなってしまった鋼板を、加熱・冷却して軟らかくする連続鋳造機「連続焼鈍技術」が、スチール缶の成形・デザイン性の向上に寄与した。連続焼鈍設備において、圧延された薄い材料を高速で連続的に高温炉の中に通し、鋼板の加熱・冷却温度を緻密に制御することで均一な品質の原板をつくり、スチール缶の難しい加工成形を可能にする、薄くて強く、加工性の優れた材料の提供が可能になった。

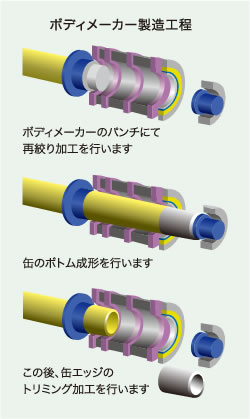

こうした材料開発とプロセス開発よって、1枚の板をコップの形に伸ばして変形させる過酷な絞り・しごき加工を行う2ピース缶(DI缶:Draw and Ironing)が誕生し、現在は飲料容器の主流を占めている。

鉄-特性発揮へのさらなる挑戦

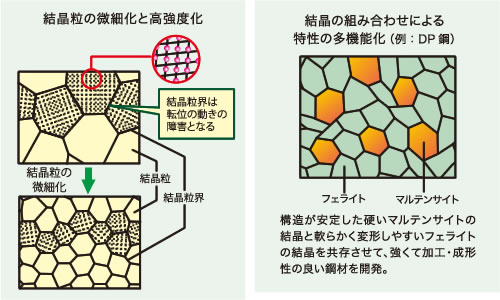

現在、加工性(軟らかさ)とのバランスを考慮した実用鋼の最高強度は約2.5GPa。鉄における理論上の強度の約20%までしか特性を発揮していないのが実情だ。今後のさらなる特性発揮のポイントは、鉄鋼組織のコントロールにある。鉄には原子配列の乱れ(転位)があり、外力で転位が押され原子のつなぎ替えが起こりやすいほど軟らかくなり、動きにくくすると強度が高まる。

こうした基本原理を前提として、鋼を高強度化する有力な方法が「粒界強化と微細化」という鉄の組織制御だ。鋼は結晶粒が1ミクロン以下になると飛躍的に強度が高まるため、結晶の新たな微細化法が考案されれば、計算上では8GPaまでの高強度化が可能になる。また、特性が異なる鋼の結晶を組み合わせ、強度と加工・成形性を両立する鋼材開発も進んでおり、こうした多彩な鋼材特性を生み出す仕掛けづくりは、実際の原子挙動などの世界を観察・分析する電子顕微鏡など最先端の解析技術が支えている。

こうした基本原理を前提として、鋼を高強度化する有力な方法が「粒界強化と微細化」という鉄の組織制御だ。鋼は結晶粒が1ミクロン以下になると飛躍的に強度が高まるため、結晶の新たな微細化法が考案されれば、計算上では8GPaまでの高強度化が可能になる。また、特性が異なる鋼の結晶を組み合わせ、強度と加工・成形性を両立する鋼材開発も進んでおり、こうした多彩な鋼材特性を生み出す仕掛けづくりは、実際の原子挙動などの世界を観察・分析する電子顕微鏡など最先端の解析技術が支えている。

鉄鋼業はミクロン・ナノ単位のこうした組織制御で材料特性を引き出し、大規模な製鉄プロセスで長さ数キロメートル、トン単位のコイル全体で均一に鋼材品質をつくり込んでいる。

一方、大気中での製造が難しい「純鉄」では、最近になって不純物を完全に取り除く研究が進み、東北大学客員教授の安彦兼次氏が開発した「真空溶解炉法」によって99.9995%の純鉄を精錬できるようになった。その化学的性質は、強いが錆びやすく酸に脆いといった従来の鉄の常識を完全に覆す。高温にも強く白金のように輝き、大気中に1年以上放置しても錆びない。また塩酸や硫酸にも溶けにくく、非常に軟らかいが割れにくい。この高純度鉄も、新たな合金開発など金属加工の新時代を切り拓く夢の材料として注目を集めている。

変幻自在に材料特性をコントロールできる鉄。その可能性はまだまだ広がりそうだ。

『季刊 新日鉄住金』VOL.4(特集:鉄が拓く、鉄に挑む)、東洋製罐(株) ホームページ、『鉄の薄板・厚板がわかる本』(新日鉄住金編)、

東北大学・安彦兼次氏論文「超高純度ベースメタルの科学」

<監修>:JFEスチール(株)缶用鋼板セクター部 太田 充紀氏